钢丝圈缠绕生产线是轮胎制造过程中不可或缺的设备,它通过自动化的方式生产出用于增强轮胎结构的钢丝圈。这种生产线的构成较为复杂,主要由以下几个核心部分组成:

1. 导开装置:这是生产线的起始环节,负责将钢丝从卷筒上引导出来,并保持直线状态输出。该装置通常配备有报警系统,用于在钢丝断裂或即将用尽时提醒操作人员。

2. 预热装置:位于导开装置之后,此部分通过电加热元件对钢丝进行加热,以便于后续的涂胶工序。部分生产线可以根据钢丝的行进速度自动调节加热温度。

3. 挤出涂胶装置:用于在预热后的钢丝上均匀地挤出并涂覆胶层,这一步骤对于钢丝圈的粘接质量至关重要。

4. 冷却装置:紧随涂胶之后,冷却装置快速固化钢丝上的胶层,确保胶层与钢丝之间形成牢固的粘接。

5. 牵引储料装置:此部分负责牵引和储备涂覆胶层后的钢丝,通过张力缓冲轮维持钢丝的张力,确保钢丝储存的长度满足生产需求。

6. 预弯曲装置:在钢丝缠绕成圈之前,预弯曲装置用于消除钢丝的内应力,并通过调节张紧力为缠绕工序做准备。

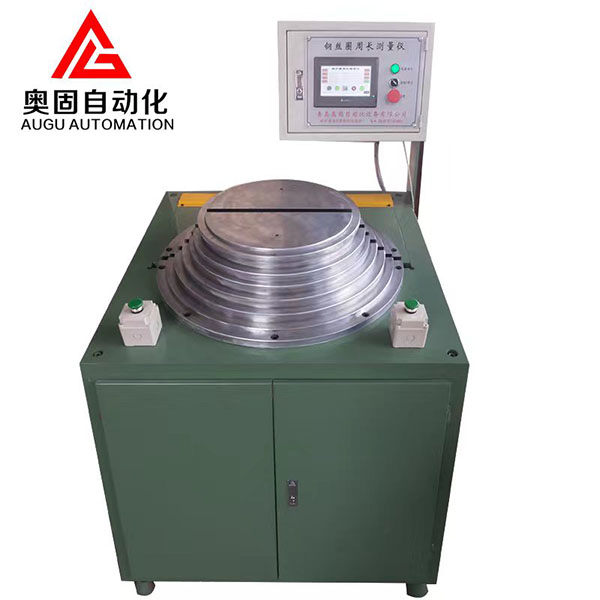

7. 缠绕装置:是生产线的核心,负责将钢丝缠绕成所需的形状。该装置采用伺服驱动系统,能够精确控制卷取、排丝、跳丝和缠绕量,实现自动化生产。

8. 控制系统:包括温度控制和电气控制,监控生产线中的温度条件和电气操作,确保整个生产过程的稳定性。

9. 卸圈装置:用于将缠绕完成的钢丝圈从生产线上卸下,特别是对于重量较大的巨型胎钢丝圈,通常配备有机械手和吊具,以降低人工劳动强度。

10. 除油污机构:部分生产线中包含这一部分,用于清除钢丝表面的油污,提升最终产品的质量。

钢丝圈缠绕生产线的设计和功能体现了现代轮胎制造业对自动化和精度的高要求。通过集成的自动化控制系统,如PLC,生产线能够实现高效的自动化操作,减少人为错误,提高生产效率。此外,生产线的设计还考虑到了操作的简便性和维护的便捷性,以适应不同规模和要求的轮胎生产需求。